Detergente per sistemi industriali e turbina a gas

VARTECH: La tecnologia sul campo

Chevron

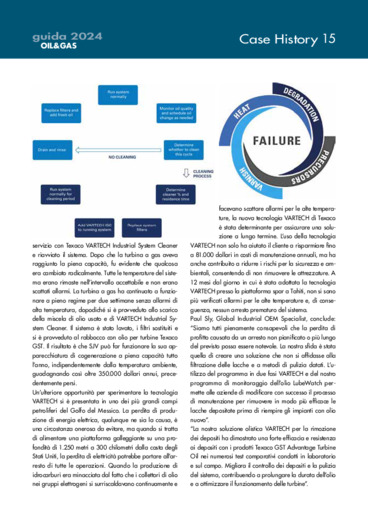

Una delle maggiori difficoltà con le lacche è data dal fatto che, nella maggior parte dei casi, possono passare inosservate all'interno di un sistema. I componenti, i serbatoi e i filtri continuano a funzionare, ma potrebbero non essere efficienti come un tempo.

Quando la lacca aumenta, spesso si innesca un circolo vizioso. Il deposito di lacca isola le superfici metalliche, impedendo un raffreddamento efficiente dell'olio e aumentando la temperatura.

Ciò aumenta la degradazione e riduce l'efficacia di lubrificazione dell'olio. Si creano altri precursori di lacca, si formano altri strati di lacca e il problema si aggrava portando al guasto dell'attrezzatura.

Questo è quanto è successo durante una delle prime prove sul campo di VARTECH negli Stati Uniti presso la Business Unit San Joaquin Valley (SJV) di Chevron che gestisce più di 16.000 pozzi, producendo 159.000 barili di greggio e 5 milioni di metri cubi di gas naturale al giorno. SJV ha un'esperienza globale nella tecnica dell'iniezione di vapore di greggio pesante, che produce contemporaneamente vapore ed elettricità.

Il funzionamento delle turbine a gas in ambienti climatici difficili, come le alte temperature della Central Valley californiana (tipicamente tra i 30° C e i 40°C), creava problemi e in estate i cuscinetti della turbina a gas si surriscaldavano troppo per poter funzionare a pieno regime, tant'è che la turbina riusciva a produrre solo 3,3 MW di elettricità, una potenza nettamente inferiore ai 5,5 MW previsti dal progetto.

Le alte temperature ambientali facevano parte del problema, ma il team sospettava che anche la lacca interferisse con l'efficienza dei radiatori dell'olio, sospetto successivamente confermato da un'ispezione visiva.

Per risolvere il problema, il team Texaco VARTECH, guidato da Paul Sly, Global Industrial OEM Specialist, ha cambiato i filtri dell'olio, sostituito il 15% dell'olio in servizio con Texaco VARTECH Industrial System Cleaner e riavviato il sistema.

Paul Sly, Global Industrial OEM Specialist, conclude:

"Siamo tutti pienamente consapevoli che la perdita di profitto causata da un arresto non pianificato o più lungo del previsto possa essere notevole. La nostra sfida è stata quella di creare una soluzione che non si affidasse alla filtrazione delle lacche e a metodi di pulizia datati.

L'utilizzo del programma in due fasi VARTECH e del nostro programma di monitoraggio dell'olio LubeWatch permette alle aziende di modificare con successo il processo di manutenzione per rimuovere in modo più efficace le lacche depositate prima di riempire gli impianti con olio nuovo".

In allegato, è possibile scaricare il pdf completo della Case History.

Questo è quanto è successo durante una delle prime prove sul campo di VARTECH negli Stati Uniti presso la Business Unit San Joaquin Valley (SJV) di Chevron che gestisce più di 16.000 pozzi, producendo 159.000 barili di greggio e 5 milioni di metri cubi di gas naturale al giorno. SJV ha un'esperienza globale nella tecnica dell'iniezione di vapore di greggio pesante, che produce contemporaneamente vapore ed elettricità.

Il funzionamento delle turbine a gas in ambienti climatici difficili, come le alte temperature della Central Valley californiana (tipicamente tra i 30° C e i 40°C), creava problemi e in estate i cuscinetti della turbina a gas si surriscaldavano troppo per poter funzionare a pieno regime, tant'è che la turbina riusciva a produrre solo 3,3 MW di elettricità, una potenza nettamente inferiore ai 5,5 MW previsti dal progetto.

Le alte temperature ambientali facevano parte del problema, ma il team sospettava che anche la lacca interferisse con l'efficienza dei radiatori dell'olio, sospetto successivamente confermato da un'ispezione visiva.

Per risolvere il problema, il team Texaco VARTECH, guidato da Paul Sly, Global Industrial OEM Specialist, ha cambiato i filtri dell'olio, sostituito il 15% dell'olio in servizio con Texaco VARTECH Industrial System Cleaner e riavviato il sistema.

Paul Sly, Global Industrial OEM Specialist, conclude:

"Siamo tutti pienamente consapevoli che la perdita di profitto causata da un arresto non pianificato o più lungo del previsto possa essere notevole. La nostra sfida è stata quella di creare una soluzione che non si affidasse alla filtrazione delle lacche e a metodi di pulizia datati.

L'utilizzo del programma in due fasi VARTECH e del nostro programma di monitoraggio dell'olio LubeWatch permette alle aziende di modificare con successo il processo di manutenzione per rimuovere in modo più efficace le lacche depositate prima di riempire gli impianti con olio nuovo".

In allegato, è possibile scaricare il pdf completo della Case History.

Fonte: Guida Oil&Gas 2024

Settori: Energia, Filtrazione, GNL, Idrogeno, Manutenzione meccanica, Meccanica, Termotecnica industriale, Turbine

- Mercurio

- Aprovis Energy Systems

- IBT Connecting Energies

English

English