Produzione di energia frigorifera da impianti di cogenerazione

Produrre freddo fino a -40°C con acqua calda e vapore da impianti di cogenerazione

Sommario

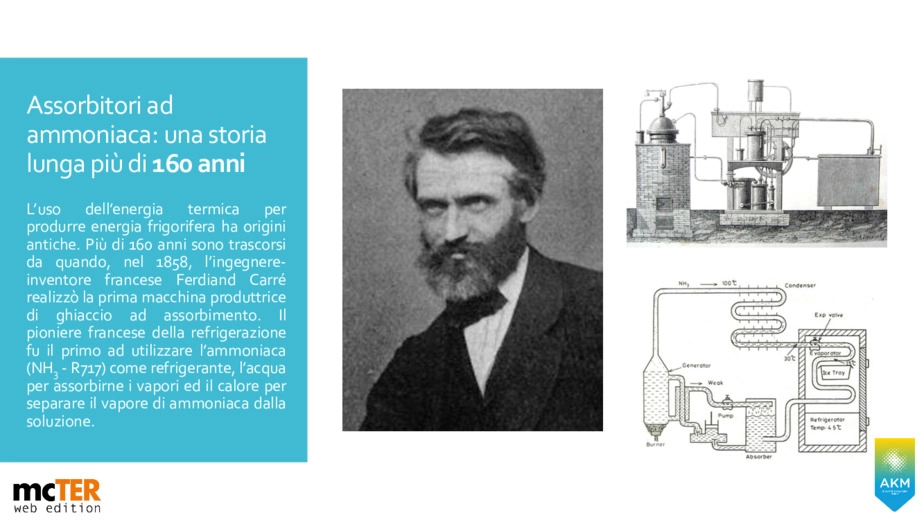

Assorbitori ad ammoniaca: una storia lunga più di 160 anni

Fondata e gestita da ingegneri ricercatori, AKM sviluppa, progetta e costruisce innovativi gruppi frigoriferi ad assorbimento, macchine che utilizzano calore (acqua calda, vapore ecc.) per raffreddare fluidi fino a -40°C. Sono macchine ecologiche in quanto il refrigerante utilizzato è naturale: l'ammoniaca. AKM è attualmente il costruttore europeo con il maggior numero di assorbitori ad ammoniaca alimentati a bassa temperatura <100°C installati, oltre al maggior numero di ore di funzionamento.

In Italia, AKM è supportata da Baxter, azienda umbra che da oltre due decenni promuove efficientamento energetico attraverso tecnologie che trasformano l'energia termica in energia elettrica o frigorifera gruppi frigoriferi ad assorbimento acqua-bromuro di litio ed acqua-ammoniaca, turbine a vapore e turbine ORC. L'assistenza tecnica è garantita da qualificati centri di assistenza tecnica in Italia formati da AKM. Tutte le macchine AKM sono telemonitorate via internet.

L'uso dell'energia termica per produrre energia frigorifera ha origini antiche. Più di 160 anni sono trascorsi da quando, nel 1858, l'ingegnere inventore francese Ferdiand Carré realizzò la prima macchina produttrice di ghiaccio ad assorbimento. Il pioniere francese della refrigerazione fu il primo ad utilizzare l'ammoniaca (NH3 - R717) come refrigerante, l'acqua per assorbirne i vapori ed il calore per separare il vapore di ammoniaca dalla soluzione.

Utilizzo dell'ammoniaca come refrigerante

L'ammoniaca è uno dei refrigeranti maggiormente utilizzati per le seguenti applicazioni:

- Raffreddamento di frutta e verdura;

- Congelamento di carne e pesce;

- Congelamento di cibi preparati e di gelati;

- Raffreddamento bevande;

- Raffreddamento nell'industria casearia;

- Produzione di ghiaccio.

Video

Assorbitori AKM

Ciclo di funzionamento dei gruppi frigoriferi da assorbimento

Componenti principali assorbitori AKM

- Desorbitore;

- Condensatore;

- Evaporatore;

- Assorbitore.

Refrigerante: Ammoniaca (R717)

Elemento assorbente: Acqua (R718)

Desorbitore: la fonte termica di alimentazione (acqua calda, vapore, olio diatermico ecc.) viene utilizzata per separare l'ammoniaca (sotto forma di vapore) dalla soluzione con l'acqua.

Condensatore: il vapore di refrigerante proveniente dal desorbitore si condensa cedendo il calore all'acqua di raffreddamento. L'ammoniaca liquida ritorna all'evaporatore.

Evaporatore: l'ammoniaca liquida evapora raffreddando il fluido frigovettore (acqua glicolata o ammoniaca); il calore del carico viene così trasferito al refrigerante.

Assorbitore: il ciclo inizia di nuovo con l'assorbimento del vapore di refrigerante proveniente dall'evaporatore da parte dell'acqua. La soluzione acqua/ammoniaca che si forma viene pompata al desorbitore.

Fonti di calore tipiche utilizzabili per alimentare gli assorbitori AKM

I gruppi frigoriferi AKM possono utilizzare fonti termiche dalla temperatura di soli 80°C per produrre energia frigorifera a bassa temperatura. Qui di seguito alcune delle fonti maggiormente sfruttabili:

Cogenerazione: calore recuperato da motori o turbine a gas.

Teleriscaldamento: acqua calda o vapore proveniente da reti di riscaldamento urbano o industriale.

Geotermia: energia termica rinnovabile proveniente dal sottosuolo.

Impianti solari termici: calore rinnovabile da impianti solari a concentrazione o con tubi sottovuoto.

Combustione di biomassa: acqua calda o vapore da caldaie o formaci che utilizzano scarti legnosi come combustibile.

Recuperi termici industriali: energia termica recuperata da processi industriali, ad esempio, fumi caldi da forni.

Impianti di incenerimento: calore recuperato dalla combustione di rifiuti solidi urbani o da scarti industriali.

Perché utilizzare gli assorbitori AKM

- Risparmio energetico: abbattimento del consumo di energia elettrica grazie allo spegnimento dei compressori o al loro

funzionamento a carico parziale;

- Ottenimento dei titoli di efficienza energetica: grazie all'utilizzo del calore recuperato dall'impianto di cogenerazione;

- Aumento numero di installazioni di cogenerazione: anche per soluzioni di trigenerazione sottozero;

- Ammoniaca: refrigerante naturale ed economico non soggetto alla normativa F-gas sui gas fluorurati = nessun rischio di messa al bando;

- Molte referenze e molte ore di funzionamento;

- Ampia gamma: da 50 a 1500 kWf per temperature da 0 a -40°C;

- Realizzazione macchine su misura per applicazioni speciali (navale, oil & gas, chimico, ecc.

Conclusioni

Alcuni dei vantaggi della tecnologia AKM

Tutte le parti a contatto con l'ammoniaca sono in acciaio inox incluse tubazioni e serbatoi.

Maggiore resistenza alla corrosione = no H2 = no perdite.

Lunga vita utile delle macchine.

Componenti di noti costruttori internazionali inclusi gli scambiatori a piastre circolari dentro mantello della Vahterus: durabilità e resistenza alla corrosione.

Elevati rendimenti anche a basse temperature della fonte termica <100°C.

Tecnologia tedesca: elevati standard progettuali, costruttivi e qualitativi.

Costruttore europeo con il maggior numero di installazioni di macchina alimentate a bassa temperatura e con il maggior numero di ore di funzionamento.

- GSE Gestore dei Servizi Energetici

English

English